Aufbau eines Mikado Logo 600SE

Rotordurchmesser 1550mm

in einer Hughes 500 semi Scale Ausführung

ein wirklich exklusives Teil

Projekt: Winter 2011

Der Mikado LOGO 600 SE Special Edition wird mit einem längeren Heckausleger geliefert, der es ermöglicht 720 mm Rotorblätter zu fliegen. Für die höheren Belastungen im Bereich des Heckrotors ist dieser jetzt in CFK ausgeführt. Eine mehrfarbig lackierte Haube und weiße Kufenbügel runden das exklusive Erscheinungsbild ab.

Der LOGO 600 SE ist ausschließlich als Flybarless Version lieferbar.

Da ich in letzter Zeit immer mehr zur Fangemeinde der Low-Rpm Anhänger dentiere und meinen umgebauten LOGO 500SE, update auf LOGO 600 ebenfalls nur mit 6S / 5000 mAh Zippy Akkus betreibe, keimte in mir die Überlegung den LOGO 600SE mit dem semiscale Rumpf, mit einem ähnlichen Antriebsstrang auszurüsten.

Den 600er fliege ich mit 6S und einem T12 Ritzel, so erreiche ich eine Kopfdrehzahl von knapp 1150 U/min, der Regler ist bei dieser Flugphase weniger als 20% geöffnet.

Selbst bei dieser geringen Kopfdrehzahl ist es möglich einen einfachen Kunstflug durchzuführen, welcher aber sauber geflogen werden muss, da keine Reserven verfügbar sind.

Am JETI Telemetriesystem werden bei moderaten Pitchstößen max. 18 Ampere an Display angezeigt.

Der LOGO 600 wird mit 6S / 5000mAh, einem pfeilverzahnten Hauptzahnrad mit 153 Zähnen Modul 0,7 und einem T12 Ritzel sowie einen Plettenberg Orbit 25-8 mit 1210 KV betrieben, dies ergibt ein Übersetzugsverhältnis von 12,75:1 mit den Radix 600mm Blättern und der kleinen wiesenschleicher Drehzahl (Regleröffung ca.25%) ziehe ich gerade mal 20 Ampere. (Drehzahl unter 1200 U/min).

Bei einer 70% Regleröffung würde das eine Drehzahl von 1500 U/min ergeben.

Meine neue Flugmaschine mit dem super leichten CFK-GFK Rumpf welcher es gerade mal auf 1,5Kg bringt, wird ebenfalls mit einem Plettenberg Motor ausgerüstet.

Diesesmal kommt aber ein Orbit Heli 25-12 mit nur 800 KV zum Einsatz.

Akkus: 6S / 5000mAh, einem pfeilverzahnten Hauptzahnrad mit 106 Zähnen Modul 1 und einem T10 Ritzel, dies ergibt ein Übersetzugsverhältnis von 10,60:1 mit den Halbsymetrischen 720mm Rotorblätter von Spinblades sollte ich mit ähnlichem Setup wie am LOGO 600 nicht mehr als 40 Ampere ziehen.

Bei 70% Regleröffung ergibt das eine Drehzahl von 1190 U/min.

Werde mal sehen wie weit Theorie und Praxis auseinander liegen.

In diesem Mikado Hughes 500 Rumpf soll LOGO 600SE seinen Dienst verrichten.

|

Einzieger Nachteil der wunderschöne und makellose Rumpf kostet €1000.- und die Fracht wollen sie bei der Firma Mikado auch noch Extra bezahlt haben.

Zuerst wird der Bausatz des LOGO 600SE konventionell (ohne Hughes 500 Rumpf) aufgebaut um alles zu Prüfen und zu Testen.

Nach den hoffentlich erfolgreichen Einstellungen

wird die Hubi-Einheit in den semi Scale Rumpf implantiert, dies sollte durch das Plug & Play System schnell und ohne grosse Probleme von statten gehen.

einige Blilder meiner bescheidenen Werkstatt

--------------------------------------------------------------------

Die besten Links für den Mikado LOGO 600SE:

Mikado Homepage Deutschland

Microbeast Homepage

V-Stabi Forum Fragen und Diskussionen zu V-Stabi

Bedienungsanleitung LOGO 600SE

Helischool eine gut aufbereitete Seite zum schnellen lernen

RC-Heli-Lexikon Grösstes Online-Lexikon für Modellhelikopter knapp 700 Stichwörter!

--------------------------------------------------------------------

Technische Daten Logo 500SE |

Arbeitsschritte am Heli

|

|||

|---|---|---|---|---|

Rotordurchmesser: |

1550mm |

|||

Länge: |

1050mm |

|||

Abfluggewicht: |

4900Gramm |

|||

Regler: Kontronik |

Jive 100A+LV |

|||

Motor: Plettenberg |

Orbit 25-12 Heli |

|||

Rudermaschinen: |

Futaba BLS 451 |

|||

Empfangsanlage: |

JETI 8K |

|||

Stromversorgung: |

Zippy 6S 5000mAh |

|||

Kreisel: |

Microbeast |

Kosten: ca. € 3150 |

||

Um nicht alle Teile nochmals zu fotografieren habe ich nur die relevanten Bilder neu gemacht.

Leichtes, sehr robustes Kunststoff- Chassis:

Der große Vorteil eines Kunststoffchassis ist es, dass man in der konstruktiven Formgestaltung viel mehr Möglichkeiten besitzt, als zum Beispiel bei der Verwendung von verschraubten Carbonplatten. Besonders deutlich wird dies beim Einbau der drei Taumelscheibenservos. Die drei Servos der Standardgröße fügen sich harmonisch in das integrale Gesamtbild der Seitenteile ein. Kurze gerade Gestänge, schneller Einbau und Ausbau der Servos - und das alles bei geringstmöglichem Gewicht.

|

|

|

|

Die einzelnen Teile werden zuerst in Gruppen zusammengeschraubt.

Diese bestehen aus:

Rotorkopf mit 14mm Blatthaltern:

|

|

|

|

Heckrotorblatthalter und Hauptrotorwelle:

|

|

|

|

Im Anschluss wird der Drehzahlregler, ein Kontronik Jive 100 LV eingebaut:

Diesesmal mit der neuesten Firmware V9.

Laut Auskunft der Firma Kontronik (Herr Stefen Friedrich) sollten mit der Firmware ab Release V.9 die BEC Probleme behoben sein.

Schlagfestes Gehäuse aus speziellem Polyamid schützt den Jive nicht nur vor mechanischer Beschädigung, sondern er ist auch wasserfest verschlossen.

Neu ist auch die Kühlplatte die optimal mit den Bauteilen verbunden ist. Dies sorgt für eine sehr gute Wärmeabfuhr und ermöglicht die leichte Realisierung zusätzlicher Kühlmöglichkeiten. Durch den Anbau einer Luft- bzw. Wasserkühlung lässt sich das Leistungsvermögen dieses Drehzahlstellers deutlich steigern. Die Bezeichnung 100+ heißt also: mindestens 100A. Eine gute Kühlung ermöglicht bis zu doppelter Leistung.

Ein weiteres Highlight ist sicher die automatische Kommutierungsanpassung des JIVE. Die Vorkommutierung wird selbsständig auf den Motor und die aktuellen Betriebsdaten angepasst.

Einstellbares BEC von 5-6V mit echten 5A Dauerstrom und 15A Spitze. Um diese Leistung zur Verfügung zu stellen, haben die JIVE Regler2 parallele BEC Ausgangsbuchsen.

|

|

Motor: Plettenberg Orbit 25-12 Heli-Expert:

Technische Daten:

Gewicht ca: 260 g

Wellendurchmesser: 5 mm

Zellenzahl: 6 - 8 LiPo

Leerlaufdrehzahl/Volt: 800 KV

Innenwiderstand mOhm: 21.5

Der 10polige Außenläufer ORBIT wird aus hochwertigsten Materialien gebaut.

Neu entwickelte Bleche, Neodymmagnete, dreifache Kugellagerung und ausgewuchtete Gehäuse garantieren hohe Drehmomente, hohe Wirkungsgrade und einen optimalen Rundlauf.

Immer leistungsfähigere Akkus erfordern eine entsprechende Anpassung der Motorenleistung.

Durch den Einsatz der neuen Laserschneidmaschine wurden die Blechschnitte einzelner Orbit Typen modifiziert. Dadurch wurde im Motor eine deutliche Verbesserung des Wirkungsgrades erreicht. Die Drehzahl ist ebenfalls leicht gestiegen. Die deutlichste Verbesserung ist jedoch eine erheblich bessere Kühlung der Motoren. Im Heli 3D Flug bleiben die Motoren ca. 10°C kühler als die normalen Standardmotoren.

Die Motoren sind optimal als Antrieb für Hubschrauber geeignet.

Das Blechpaket basiert auf unserem bewährten 12nutigen Blech aus der Serie HP 355. Dieses Blech garantiert aufgrund seiner hervorragenden Blechqualität und dünnen Blechstärke hohe Drehmomente und hervorragende Wirkungsgrade. Auch bei hohen Drehzahlen, welche für diese Bauweise untypisch sind, erreicht der Motor noch einen sehr hohen Wirkungsgrad. Die Wicklung wird wie bei uns üblich in Handarbeit mit sehr hohem Füllfaktor gewickelt. Als Magneten verwenden wir hochwertigste Neodymmagneten aus deutscher Herstellung. Nach der Bestückung mit den Magneten wird jedes Gehäuse auf unserer computergesteuerten Präzisionsauswuchtmaschine ausgewuchtet. Dieser Vorgang garantiert einen einwandfreien Rundlauf der Glocke.

Verschiebungen des Gehäuses durch äußere Einflüsse können erhebliche Funktionsstörungen verursachen. Um dies zu vermeiden, haben wir das Gehäuse durch ein drittes Kugellager zusätzlich abgestützt. Das sich drehende Gehäuse wird somit beidseitig gestützt. Durch das dritte Kugellager ist es möglich, den Luftspalt zwischen Gehäuse und Rotor zu minimieren. Dies wiederum macht hohe Wirkungsgrade und hohe Drehmomente möglich.

Durch das offene, umlaufende Gehäuse wird eine hervorragende Kühlung erzielt. Dadurch haben die Motoren besonders im Teillastbetrieb eine geringe Erwärmung und somit einen hohen Wirkungsgrad.

|

|

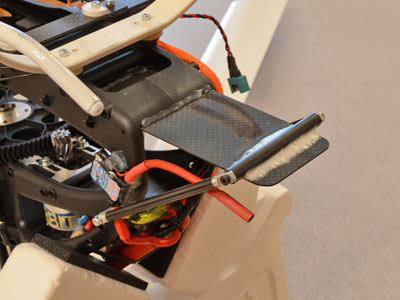

Nach dem einschieben des Heckauslegers wird der Heckrotor und dessen Teile am Rohr angebracht.

dieser ist aus CFK gefertigt und sollte dem System mehr an Stabilität verleihen.

|

|

Servos: im Kunststoff-Chassis werden die 3 Futaba BLS 451 Servos

sowie das Heckservo, ein BLS 254 eingebaut. Die Anlenkung erfolgt mittels eines CFK Rohres mit 4mm Durchmesser.

Ich habe das Rohr um ca. 1cm gekürzt um eine Alu-Hülse aufzuschieben zu können. Dadurch kann das CFK Rohr nicht Splittern, da die Rovings in der Länge verarbeitet werden.

|

|

Einbau Microbeast und JETI Empfänger:

In den diversen RC-Foren wird immer wieder über lose Steckverbindungen berichtet, sei es, dass sich die Kabel vom Stabi oder vom Empfänger lösen, um diesem Problem entgegen zu wirken habe ich beschlossen, die Stecker mittels Gewebebandes zu sichern.

|

|

|

|

Zum finalen Abschluss werden die Anlenkungen für die Taumelscheibe, die Anlenkungen für die Blatthalter, sowie die Anlenkung mittels CFK-Rohres des Heckrotors vorgenommen.

In diesem Bereich könnte die Bedienungsanleitung etwas überarbeitet werden.

Als eine extrem große Hilfe stellte sich mein Linienlaser heraus, mit diesem Werkzeug ist es ein Kinderspiel die Gewindestangen auf die exakte Länge zu bringen und das System genauestens einzurichten.

Achtung! Hauptrotorkopf in die Waage bringen (vorne unter den Kufen unterlegen).

|

|

|

|

Last but no List: auf das Hauptzahnrad und dessen Flankenspiel sollte besonderes Augenmerk gelegt werden da das Hauptzahnrad leicht eiert, ist es nicht möglich ein um 360 Grad gleiches Zahnflankenspiel einzustellen. Durch die Pfeilverzahnung wird die Einstellung noch schwieriger.

|

|

ohne diesen kommt mir kein riemengetriebener Heli mehr in die Luft.

Es wurde der Zahnriemen über das Andrucklager mit dem Heckrohr verbunden, vom Heckrohr wurde eine Verbindung zur Alu Motorplatte hergestellt.

|

|

Mit der 600SE Haube gehts zu Erstflug.

|

Umbau auf die Mikado Hughes 500 Rumpfzelle:

Der Rumpf wird in einer riesigen Schachtel und sehr gut verpackt angeliefert.

für die Fracht berechnen sie bei Mikado nochmals € 50.- extra.

|

|

Der Umbau ist dank der super Passgenauigkeit (habe noch nie so genaue Teile gesehen) ein Kinderspiel, dass Gesamtgewicht des Rumpfes und aller dazugehörenden Teile liegt bei exakt 1500 Gramm.

|

|

Zuerst werden die Landekufen entfernt, ebenso werden die Heckverstrebungen und die Finne abgenommen. Als nächster Arbeitsschritt wird der Empfänger und die Flybarless Sensoreinheit auf die mittgelieferte CFK Platte montiert und an der rechten seite angebracht.

|

|

Die Kabel sollen so weit als möglich in Gewebeschlächen verlegt werden um ein scheuern zu verhindern. 2 Zentimeter hinter den Servoanschlüssen setze ich einen Kabelbinder um das Microbeast vor zu starken vibrationen der Kabel zu schützen.

Demontage des Heckrotors:

die seitliche CFK Finne wird durch das mittgelieferte Seitenteil

ersetzt.

|

|

Ohne den geringsten Kraftaufwand lässt sich die Mikado-Mechanik des LOGO 600SE in den Rumpf einführen. Alles passt auf anhieb, war ja bei einem € 1000.- Teil auch zu erwarten.

Einziger Kritkpunkt besteht an der wahl

der Befestigungsorte, die hinteren Schrauben der Rumpfbestigung können nur von Kinderhänden angebracht werden.

Ich habe mir aus einem Messingrohr und einem Imbussschlüssel eine Verlängerung gebaut.

|

|

|

|

Um bei einer 6 Zellen Version, welche von mir angestrebt wurde den Schwerkunkt korrekt einhalten zu können war es nötig eine Akkuschacht verlängerung zu bauen.

Die Grundplatte habe ich in einem 1mm dünnen CFK ausgeführt und die Abstrebungen wollte ich ebenfalls sehr leicht und dennoch stabiel gestallten. Also alles in CFK und Alu.

|

|

Sorry, hätte ich fast vergessen der Regler muss gedreht werden, um die Glaskanzel schliesen zu können.

|

|

Ging wesentlich einfacher wie befürchtet von statten,

mit

den verlängerten Schrauben und einigen Beilagscheiben ist der Heckrotor schnell wieder angebracht.

|

|

|

|

Schnell mal alle Akkus durchgeladen und ab gehts zum Fliegen.

|

|

Flugbericht folgt in kürze..........

Hughes 500 Mikado

hier ist nichts weiter zu sagen, einfach nur Geil !

Wer in der Aufbauanleitung Rechtschreibfehler findet, darf sie behalten ;-)

viel Freude beim Aufbau und Flug wünscht euch Pertlwieser Heimo.

![]() zurück zur Hauptseite

zurück zur Hauptseite

Ich freue mich immer über einen netten neuen Eintrag in meinem Gästebuch!

© Design & Layout: Pertlwieser Heimo 03.02.2021